Sommaire

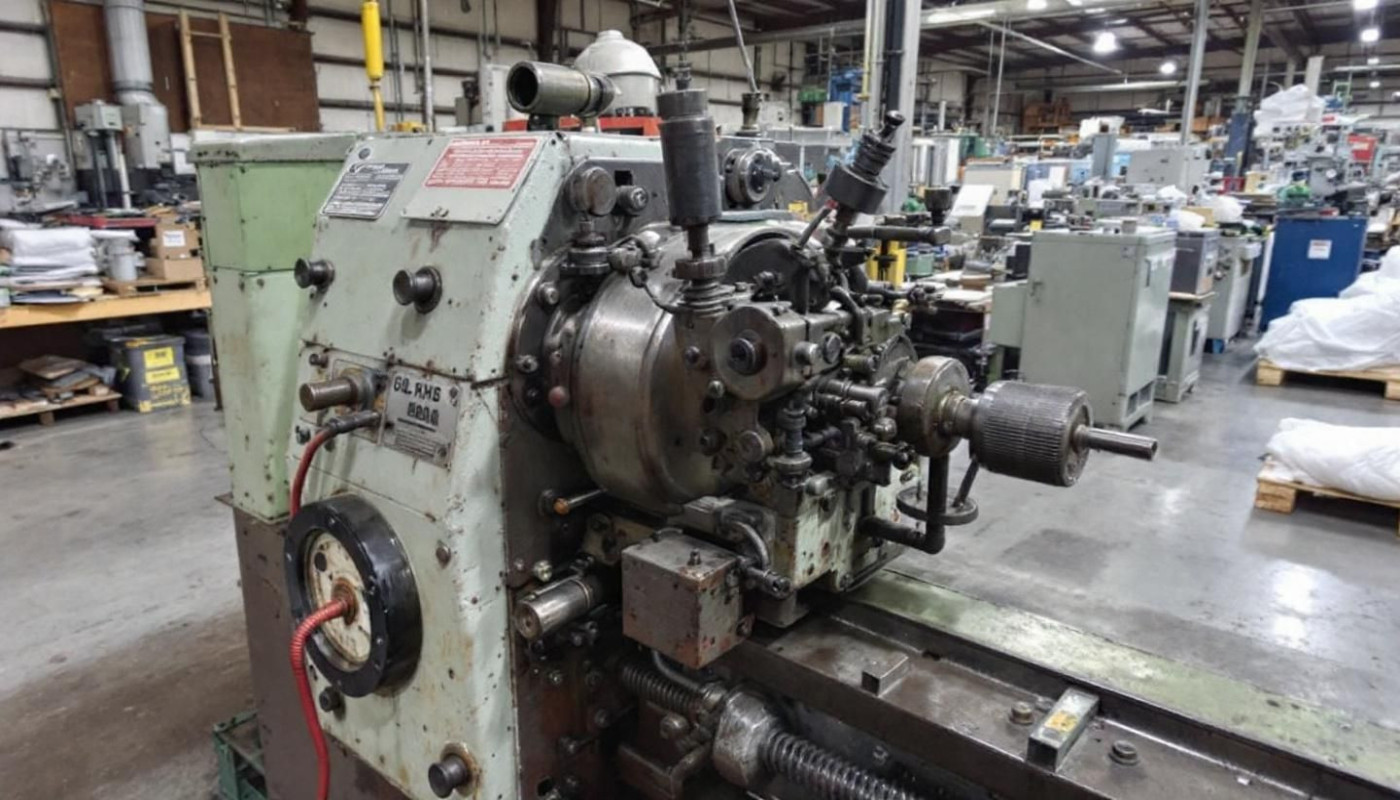

Dans un contexte industriel où la compétitivité et la maîtrise des coûts priment, acquérir une machine outil occasion constitue une option stratégique. Face à la diversité des offres et aux multiples paramètres techniques à considérer, il convient de s’armer des meilleures connaissances pour faire un choix judicieux. Découvrez comment sélectionner efficacement une machine outil occasion afin de booster la performance de votre production tout en optimisant votre investissement.

Déterminer précisément vos besoins de production

Avant d’envisager l’acquisition d’une machine outil d’occasion, il convient d’effectuer une analyse approfondie des exigences propres à l’atelier ou à l’usine. L’interrogation porte sur la nature exacte des pièces à fabriquer, les tolérances dimensionnelles nécessaires, le type de matériaux à usiner, la fréquence de production visée ainsi que les dimensions maximales des éléments à traiter. Un cahier des charges technique bien structuré doit intégrer des aspects tels que la capacité de broche, la course des axes, la robustesse de la structure et la puissance du moteur pour garantir que la machine correspondra précisément à l’usage envisagé. Négliger cette étape peut conduire à choisir un équipement inadapté aux contraintes de l’activité, ce qui risque d’engendrer des surcoûts ou des pertes de productivité.

Anticiper l’évolution à moyen ou long terme de la production reste également déterminant, car la flexibilité d’une machine outil d’occasion permettra de répondre à de nouveaux marchés ou à des modifications de gamme de produits sans nécessiter d’investissements répétés. Par exemple, privilégier une commande numérique évolutive ou une capacité d’usinage multi-matériaux ouvre la porte à des adaptations futures. Afin de répondre efficacement à ces besoins précis, l’offre variée proposée par Kraffter machine tools sur le marché de l'occasion, couvrant tout type de machines outils et disponibles sans délai, représente un atout pour trouver la solution technique la plus adaptée à chaque situation de production.

Vérifier l’état technique et la traçabilité

Pour sélectionner avec discernement une machine outil d’occasion, il convient d’examiner minutieusement plusieurs paramètres techniques. Un diagnostic rigoureux commence par le contrôle de la géométrie, en évaluant l’alignement et la planéité des surfaces, essentiels pour garantir la précision des usinages futurs. L’usure de la vis à billes et le jeu sur les guidages se mesurent à l’aide d’instruments adaptés, révélant l’état d’origine de la transmission et la stabilité lors des mouvements rapides ou lents. L’inspection des systèmes de lubrification, par la recherche d’éventuelles fuites ou de mauvais graissage, permet de déceler des négligences pouvant entraîner une dégradation prématurée. Un carnet de maintenance soigné, retraçant chaque intervention, aide à anticiper d’éventuelles réparations coûteuses.

La traçabilité joue un rôle central dans la sécurisation de l’investissement. L’accès aux historiques d’entretien, aux documents attestant de la maintenance préventive réalisée, et à l’enregistrement du nombre d’heures de fonctionnement, offre une visibilité sur la durée de vie restante de la machine. Des essais dynamiques, réalisés en présence du vendeur, permettent de contrôler la stabilité thermique (variation de précision lors de la montée en température) et de détecter d’éventuelles vibrations anormales, signes de défauts mécaniques sous-jacents. L’analyse de ces informations concrètes guide vers un choix éclairé, réduisant les risques liés à l’acquisition d’un équipement de seconde main.

Évaluer la compatibilité avec votre environnement industriel

Étudier les contraintes d’intégration d’une machine outil de seconde main dans votre environnement de production s’avère déterminant pour garantir une exploitation efficace et sans heurts. Avant tout, il convient de s’assurer que l’alimentation électrique disponible corresponde aux exigences techniques de la machine, en termes de tension, de puissance et de stabilité du réseau. Vérifiez aussi la compatibilité avec les systèmes de commande numérique déjà en place afin d’éviter toute difficulté d’interfaçage, surtout si vous souhaitez centraliser la supervision ou le pilotage à distance. Prenez soin d’évaluer l’espace requis pour l’installation : il ne s’agit pas seulement de l’encombrement de la machine, mais aussi de la circulation du personnel, des matières premières et des produits finis dans l’atelier, afin de préserver les flux logistiques et la sécurité.

La connectivité est devenue un critère différenciant, notamment dans la perspective de l’industrie 4. 0 où l’intégration de la machine avec un ERP ou d’autres systèmes informatiques optimise le suivi de production et la maintenance prédictive. Si la machine choisie ne possède pas ces capacités natives, des solutions de retrofit existent, bien que cela requière un diagnostic technique approfondi et parfois des investissements supplémentaires. Enfin, il convient de prévoir la mise à niveau de certains équipements périphériques, tels que convoyeurs, systèmes d’aspiration des copeaux ou dispositifs d’arrosage haute pression, pour garantir une synergie optimale avec la nouvelle unité. Une analyse approfondie de ces points techniques permettra d’éviter des interruptions coûteuses, des surcoûts inattendus ou des incompatibilités préjudiciables à la performance globale.

Analyser le coût global de possession

Évaluer le TCO ou coût global de possession d’une machine outil d’occasion va bien au-delà du simple prix d’acquisition affiché. Il faut intégrer les frais de transport et d’installation, qui varient selon la taille, le poids et la complexité de l’équipement. Les coûts de remise en état, parfois sous-estimés, peuvent inclure la révision de composants mécaniques ou l’adaptation de logiciels, éléments qui influent considérablement la rentabilité sur la durée. Les consommables spécifiques à chaque modèle, l’énergie consommée en fonctionnement continu et la fréquence de remplacement des pièces d’usure doivent également être anticipés. Intégrer tous ces paramètres permet de calculer une durée d’amortissement réaliste et d’évaluer l’impact de chaque poste sur la rentabilité globale.

L’analyse doit également prendre en compte la qualité des garanties proposées par le vendeur, qui peuvent sécuriser les premiers mois d’exploitation et limiter les coûts imprévus. La disponibilité des pièces détachées conditionne la rapidité des réparations, tout comme l’accès à un service technique compétent, capable d’intervenir efficacement sur des modèles parfois anciens ou spécifiques. Opter pour une machine outil d’occasion dont les pièces sont facilement accessibles et pour laquelle un réseau de techniciens expérimentés existe, réduit les risques de pertes de production dues à des immobilisations prolongées. Ces éléments, souvent négligés, peuvent transformer un investissement apparemment avantageux en une solution réellement pérenne pour optimiser la production.

Privilégier la sécurité et la conformité réglementaire

Avant toute acquisition, s’assurer que la machine outil d’occasion respecte les exigences en matière de sécurité s’avère indispensable. La présence d’un marquage CE est un premier indicateur, attestant que l’équipement répond aux normes européennes. Il convient de vérifier que toutes les protections mécaniques, telles que les carters ou les barrières physiques, sont en bon état et bien installées pour éviter tout contact accidentel avec les parties mobiles. Les dispositifs d’arrêt d’urgence doivent être facilement accessibles et parfaitement fonctionnels, permettant ainsi une intervention immédiate en cas de problème.

Du côté électrique, l’inspection des armoires, des câblages et des systèmes de mise à la terre permet de prévenir les risques d’électrocution ou de court-circuit. Des composants usés ou non conformes peuvent compromettre la sécurité d’utilisation et doivent être remplacés avant la mise en service. Pour la partie électronique, il est recommandé de contrôler le fonctionnement des capteurs, des fins de course et des automates. Une machine bien entretenue doit permettre un diagnostic rapide et limiter les pannes imprévues, sources potentielles d'accidents.

Si la machine outil ne répond pas entièrement aux exigences actuelles, une mise à niveau technique s’impose. Installer ou remplacer certains éléments de sécurité, comme des rideaux lumineux ou des dispositifs de verrouillage, contribue à réduire considérablement les risques pour les opérateurs. Ce réajustement peut représenter un investissement modéré face aux coûts humains et financiers liés à un accident du travail. Les fabricants et distributeurs spécialisés proposent souvent des solutions adaptées pour actualiser la sécurité des équipements anciens.

L’employeur porte la responsabilité de garantir un environnement de travail sûr et conforme, tant pour la machine que pour la formation du personnel. Il est recommandé d’exiger la fourniture de la documentation technique complète lors de l’achat : manuel d’utilisation, plans électriques et schémas hydrauliques. Ces documents facilitent la maintenance, l’exploitation optimale et la mise en conformité. Ils jouent également un rôle central dans la sensibilisation des opérateurs aux bonnes pratiques et à la gestion des situations d’urgence, renforçant ainsi la culture de prévention dans l’entreprise.

Articles similaires